В современном мире нет ничего невозможного — это уже давно стало клише, но так оно и есть. Развитие технологий неустанно приводит к появлению новых возможностей и улучшению старых. Так, одной из самых перспективных и востребованных областей стала обработка металла. Для этой цели сегодня активно применяются лазерные установки, в связи с чем целый ряд производителей предлагает свои уникальные разработки, больше информации о них на сайте Лион Древ.

Уникальность лазерных технологий заключается в использовании энергии лазерного излучения для точной и качественной обработки различных типов металлов. С помощью лазера можно не только провести резку, но и осуществить маркировку, сверловку и гравировку на поверхности деталей. Это обеспечивает высокую точность и качество работы, а также позволяет существенно снизить затраты времени и ресурсов.

Однако, прежде чем принять решение о выборе лазерной установки для резки металла, важно продумать ряд нюансов и учесть особенности каждого конкретного типа станка. Ведь именно эти отличия могут существенно повлиять на процесс работы и получаемый результат. Поэтому, перед выбором станка, необходимо учесть такие параметры, как мощность лазера, его длина волны, размеры и толщина обрабатываемых деталей, а также требуемая производительность.

Технология лазерной резки металла и ее применение

Принцип работы лазерной резки

Технология лазерной резки основана на использовании узкого лазерного луча, который направляется на металлическую поверхность. Взаимодействие лазера и металла приводит к его нагреву и плавлению, а затем к разрезанию. Используя программируемую систему управления лазерным оборудованием, можно создавать сложные геометрические формы и выполнять качественное резание металла в различных направлениях.

Применение технологии лазерной резки

Технология лазерной резки металла нашла широкое применение в различных отраслях промышленности. Она стала неотъемлемым инструментом для производства сложных и точных деталей, используемых в автомобильной, аэрокосмической, электронной и многих других отраслях. Благодаря возможности работы с самыми различными металлическими материалами, лазерная резка находит применение в производстве мебели, декоративных элементов и даже в медицинской сфере.

Технология лазерной резки металла позволяет достичь высокой производительности, сократить временные затраты и улучшить качество готовой продукции. Ее все большее распространение в промышленности говорит о ее эффективности и перспективности в будущем.

Основные типы станков для лазерной резки металла

В данном разделе мы рассмотрим различные виды станков, предназначенных для осуществления лазерной резки металлических материалов. Каждый из этих типов обладает своими характеристиками и специфичными особенностями, позволяющими эффективно выполнять определенные задачи.

Первый тип станков для лазерной резки металла — это газовый лазерный резак. Это устройство осуществляет резку за счет концентрированного лазерного луча, который формируется при взаимодействии лазерного излучения с газовым средой. Такая система отличается высокой точностью и позволяет обрабатывать разнообразные материалы, включая толстостенные и сложнообрабатываемые металлы.

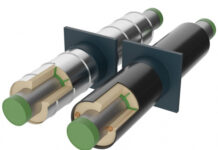

Вторым типом станков является лазерный резак с оптическим волокном. В данном случае лазерная энергия передается через волоконный кабель, что позволяет значительно увеличить мобильность и компактность устройства. Это важно для работы в условиях ограниченного пространства или при необходимости манипуляции на высоте. Такие станки обладают высокой скоростью резки и применяются чаще всего для работы с тонкими листовыми материалами.

Третий тип станков — лазерные резаки с диском. В данном случае лазерное излучение поступает на поверхность материала через режущую диск, что обеспечивает максимальную точность и скорость резки. Такие станки позволяют работать с различными металлическими материалами, включая твердые сплавы и стали высокой прочности.

Вышеописанные типы станков представляют лишь некоторые из возможных вариантов, используемых для лазерной резки металла. При выборе оптимального варианта необходимо учитывать требования к производительности, типу обрабатываемых материалов, а также специфические особенности конкретного производства.

Особенности подбора станка для резки металла лазером

При выборе оборудования для лазерной обработки металла необходимо учесть ряд факторов, которые определяют его эффективность и пригодность для выполнения поставленных задач. Подходящий станок должен сочетать в себе оптимальную мощность, точность и скорость обработки, удовлетворять требованиям качества и размерам резки.

Первым шагом в выборе станка является определение требований к процессу резки металла. Какие материалы необходимо обрабатывать, какая толщина и форма обрабатываемых деталей, какие требования к качеству и скорости резки – все это важные факторы, которые должны быть учтены при выборе оптимального станка.

Далее следует учитывать мощность лазера и его тип. Разные материалы требуют разных мощностей лазеров для достижения оптимальной резки. Кроме того, тип лазера, такой как CO2 или волоконный, также важен, так как он влияет на качество и скорость резки, а также на эффективность и долговечность станка в целом.

Также оцениваются оптические компоненты станка, такие как линзы, зеркала и фокусирующие системы. Качество этих компонентов существенно влияет на точность и качество резки металла. Тем самым, необходимо учесть качество этих компонентов при выборе станка.

Наконец, не менее важными являются функциональные возможности станка и его степень автоматизации. Некоторые станки могут иметь функции промежуточной резки или автоматического загрузочно-выгрузочного оборудования, что значительно повышает производительность и эффективность работы. Однако, эти функции могут быть излишними и увеличить стоимость станка, если они не будут использоваться в конкретном производстве.

Итак, осуществляя выбор станка для лазерной резки металла, нужно учитывать требования к процессу, мощность и тип лазера, качество оптических компонентов, а также функциональные возможности и степень автоматизации станка. Только учитывая все эти факторы, можно подобрать оптимальное оборудование, которое обеспечит высокое качество и производительность резки металла.

Ключевые параметры станков и их влияние на качество резки металла

Один из таких параметров – мощность лазера. Выбор правильной мощности соответствующей задаче гарантирует оптимальную глубину проникновения лазерного луча в металл и, следовательно, избежание поверхностных дефектов. Более низкая мощность может привести к недостаточной глубине проникновения, а более высокая – к искривлению и перегреву краев.

Еще одним важным параметром является скорость резки. Оптимальная скорость позволяет достичь четкого и ровного реза, а медленная скорость может вызвать термическое воздействие на материал, что приведет к образованию более широких и размытых швов. С другой стороны, слишком высокая скорость может привести к неполному проплавлению металла и неровностям на поверхности.

Толщина материала также играет роль в качестве резки металла. Для каждой толщины металла оптимальные параметры резки свои. Влияние толщины проявляется в амплитуде лазерного луча и режущей мощности. Некорректный выбор параметров может привести к разрывам в материале или непроплавленным участкам.

Кроме того, на качество резки металла влияет фокусное расстояние. Оптимальное фокусное расстояние позволяет получить минимальный размер точки фокуса, что улучшает качество резки и снижает возможность искривления и перегрева краев.

Наконец, важно учитывать и такой параметр, как тип газа, используемого в процессе резки металла. Различные газы, такие как кислород, азот или аргон, обеспечивают разные условия взаимодействия с металлом, влияя на степень окисления и расплавления. Корректный выбор газа позволит добиться четкого и качественного реза без лишних дефектов.

В целом, правильный выбор и настройка параметров станков для лазерной резки металла являются ключевыми факторами, определяющими качество резки и итоговый результат. Учитывая значимость каждого из этих параметров, можно обеспечить эффективную и безупречную резку металла без нежелательных дефектов и повреждений.