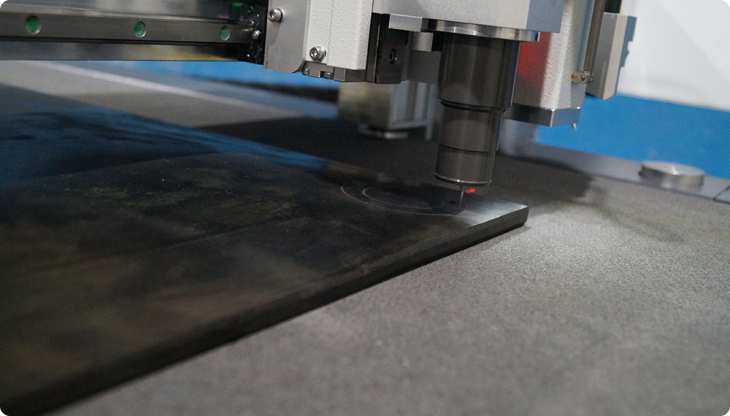

Резинотехнические изделия (РТИ) занимают значительное место в современной промышленности. Они применяются в различных отраслях — от машиностроения до пищевой промышленности. Благодаря уникальному сочетанию эластичности, прочности и химической устойчивости, изделия из резины остаются востребованными при производстве узлов, где необходимо герметизировать, амортизировать или изолировать механические элементы, подробности. в данной статье.

Что относится к резинотехническим изделиям

РТИ представляют собой продукцию, изготовленную из натурального или синтетического каучука, предназначенную для выполнения технических задач. Эти изделия отличаются устойчивостью к воздействию воды, масел, агрессивных сред, а также способны сохранять эксплуатационные свойства при широком диапазоне температур.

Основные группы РТИ:

- Уплотнительные элементы (манжеты, сальники, прокладки);

- Амортизирующие детали (втулки, демпферы, опоры);

- Шланги и рукава (для подачи жидкостей, газов, сыпучих веществ);

- Резиновые покрытия и коврики (для изоляции и защиты поверхностей);

- Ремни приводные (клиновые, зубчатые, плоские);

- Изоляционные материалы (листовая и формованная резина).

Виды и материалы изготовления

В зависимости от требований конкретной отрасли, изделия изготавливаются из различных видов резин, каждая из которых обладает индивидуальными физико-химическими свойствами. Выбор материала напрямую влияет на срок службы изделия и его устойчивость к рабочей среде.

Распространённые типы резины:

- Нитрильная (NBR): устойчива к маслам и топливу, применяется в автомобилестроении.

- Силиконовая (MVQ): термостойкая и нетоксичная, используется в медицине и пищевой промышленности.

- Этиленпропиленовая (EPDM): устойчива к УФ-излучению, озону и воде — идеальна для наружных условий.

- Фторкаучук (FKM): выдерживает воздействие агрессивных химикатов и высоких температур.

- Натуральная резина: отличается эластичностью и применяется там, где необходима высокая гибкость.

Характеристики РТИ

Резинотехнические изделия оцениваются по совокупности параметров, которые зависят от сферы их применения. Перед запуском в эксплуатацию каждая партия продукции проходит проверку на соответствие техническим требованиям.

- Механическая прочность: устойчивость к разрыву, износу и деформации;

- Эластичность: способность восстанавливать форму после сжатия или изгиба;

- Температурный диапазон: рабочие границы от -60°C до +250°C в зависимости от материала;

- Химическая стойкость: устойчивость к действию масел, кислот, щелочей и растворителей;

- Герметичность: способность обеспечивать плотное прилегание в соединениях.

Применение в различных отраслях

Благодаря универсальности и разнообразию, резинотехнические изделия востребованы в самых разных секторах производства и обслуживания.

Сферы использования:

- Автомобилестроение: уплотнители, шланги, амортизаторы, ремни привода;

- Машиностроение: сальники, прокладки, изоляционные накладки и опоры;

- Нефтехимическая отрасль: трубопроводы с резиновыми рукавами, уплотнительные системы;

- Пищевая промышленность: силиконовые прокладки, шланги и уплотнители, не взаимодействующие с продуктами;

- Электротехника: изоляционные вставки и кожухи, устойчивые к нагреву и токопроводимости.

Преимущества и ограничения

Использование резинотехнических изделий объясняется рядом эксплуатационных преимуществ, однако стоит учитывать и ограничения.

Плюсы:

- Большой диапазон рабочих температур и условий;

- Высокая адаптивность к различным средам;

- Относительно низкая стоимость производства;

- Долговечность при соблюдении условий эксплуатации.

Минусы:

- Ограниченная стойкость некоторых типов резины к ультрафиолету и кислороду;

- Потеря эластичности со временем при высоких нагрузках;

- Требования к регулярной замене в ответственных узлах.

Заключение

Резинотехнические изделия — это неотъемлемый элемент современного машиностроения и промышленности в целом. Благодаря широкому выбору материалов и форм, они выполняют десятки задач, обеспечивая надежность, герметичность и безопасность различных систем. Понимание характеристик и особенностей РТИ позволяет грамотно подбирать их для конкретных условий эксплуатации, продлевая срок службы оборудования и снижая издержки на ремонт.